Трение - это сила, возникающая на границе контакта двух движущихся относительно друг друга тел, препят- ствующая движению одного тела по поверхности другого. В технике влия- ние трения крайне негативно, так как оно неизбежно влечет за собой непро- изводительные расходы энергии, из- нос машин и механизмов. Ежегодный ущерб, который наносит трение эко- номике ведущих технически развитых стран мира, исчисляется биллионами Евро. Поэтому неудивительно, что лучшие ученые, лучшие умы в области трибологии - науки о трении - бьются над проблемой снижения трения и, соответственно, уменьшения непро- изводительных энергозатрат, износа машин и механизмов.

Специалисты компании Liqui Moly также вносят весьма существенную лепту в общее дело борьбы с трени- ем и износом. И в первую очередь, это передовые, уникальные и подчас не имеющие аналогов разработки в области создания и производства так называемых энергосберегающих сма- зочных материалов.

Существуют различные виды трения: трение скольжения, трение качения и комбинированное трение качения/ скольжения. Для снижения потерь на трение и, соответственно, уменьшения износа поверхностей используются самые разнообразные смазывающие материалы: масла, консистентные смазки, пасты и лаки скольжения.

Пасты отличаются наличием в составе твердых смазывающих компонентов: графита, дисульфида молибдена, керамики, металлов, что позволяет обеспечить достижение наилучших высокотемпературных свойств. В тех случаях, когда конструкция узла тре- ния исключает возможность исполь- зования жидких масел, или когда нет необходимости в охлаждении деталей узлов и механизмов, наиболее подхо- дящим смазочным материалом явля- ются пластичные смазки. Пластичные смазки можно представить как некое «загущенное» базовое масло. При этом особо стоит отметить тот факт, что смазывающая пленка, создавае- мая пластичной смазкой, всегда ока- зывается толще, нежели создаваемая только базовым маслом.

На первый взгляд, структура высо- кокачественных пластичных смазок сходна со структурой жидких масел: то же базовое масло, те же присадки, за- густители. Однако основное различие между ними заключается в типе загу- стителя. Тип, количество загустителя, его химические свойства - все это, в конечном итоге, и определяет полу- чение пластической смазки заданной консистенции (классификация по NLGI). Различные комбинации базовых масел и загустителей обеспечивают, соответственно, и получение пласти- ческих смазок с различными служеб- ными свойствами и характеристиками, которые используются для решения тех или иных конкретных задач.

Пластичные смазки

Смазки, подобные пластичным, были известны еще шумерам, применявшим их для смазывания колесных повозок с 3500 до 2500 гг. до н. э.; установлено также, что еще в 1400 г. до н. э. египтя- не применяли смазки, изготовленные из оливкового масла или таллового жира, смешанного с известью, для смазки осей колесниц; однако такие античные авторы, как Диоскурид и Плиний Второй, сообщают лишь о при- менении свиного жира с подобной це- лью. По-видимому, первый патент на смазочный материал индустриальной эпохи был выдан Партриджу в 1835 г.; он запатентовал кальциевую смазку, также изготовленную из оливкового масла или таллового жира. Пластич- ные смазки на основе минеральных масел, загущенные мылами, были, вероятно, первыми смазками — их, ориентировочно в 1845 г., предложил Раес, натриевую смазку с использо- ванием таллового жира запатентовал Литтлом в 1849 г.

Пластичные смазки с высокими эксплуатационными характеристи- ками находят широкое применение в тех случаях, когда условия работы исключают использование обычных масел. Между тем, прогресс во многих областях техники неразрывно связан с увеличением производительности оборудования, что, как правило, ведет и к ужесточению условий его эксплу- атации. Именно поэтому в последнее время столь существенно возрастает роль специальных смазочных мате- риалов, которые, с одной стороны, позволяют обеспечить высокопроиз- водительную работу современного и подчас весьма дорогостоящего обору- дования, а с другой стороны, надежно защищают его от износа и преждевре- менного выхода из строя.

Существуют два основных пути сни- жения трения и износа. Первый путь - это использование химически актив- ных присадок, которые либо повыша- ют способность смазочного материала выдерживать большие нагрузки, либо, воздействуя непосредственно на металл, сглаживают его микрошерохо- ватость. Второй путь - это применение пластичных смазок с плакирующими присадками, содержащих в своем составе мелкодисперсные частицы специального вещества или соединения (в виде тончайших пластинчатых включений) - дисульфид молибдена, графит или керамику. Эти включения, осаждаясь на поверхности металла, делают ее более гладкой.

При разработке современных сма- зочных материалов с супервысокими эксплуатационными характеристи- ками в Liqui Moly успешно применяют оба эти метода. При этом возникает синергетический эффект, когда два используемых способа снижения тре- ния и изнашивания взаимно усилива- ют действие друг друга. В результате достигается качественно иной, су- щественно более высокий результат, нежели простое «арифметическое» сложение эффективности воздей- ствия каждого в отдельности взятого метода. В конечном итоге, все это по- зволяет получать качественно новые смазочные материалы, с более высо- кими эксплуатационными характери- стиками и пролонгированным сроком сменности, а также в большей степени и полнее удовлетворять потребности потребителя.

Достоинства и недостатки смазок

К достоинствам следует отнести спо- собность удерживаться, не вытекать и не выдавливаться из негерметизиро- ванных узлов трения, более широкий, 3 чем у масел, температурный диапазон применения. Перечисленные достоинства позволяют упростить конструк- цию узлов трения, следовательно, уменьшить их металлоемкость и сто- имость. Некоторые смазки обладают хорошей герметизирующей способно- стью и хорошими консервационными свойствами. Основными недостатками являются удержание продуктов механического и коррозионного износа, которые увели- чивают скорость разрушения трущих- ся поверхностей, и плохой отвод тепла от смазываемых деталей.

Состав пластичных смазок

Масло является основой смазки (см. ниже), и на него приходится 70-90% от ее массы. Свойства масла определяют основные свойства смазки.

Загуститель создает пространствен- ный каркас смазки. Упрощенно его можно сравнить с поролоном, удержи- вающим своими ячейками масло. За- густитель составляет 8-20% от массы смазки.

Добавки необходимы для улучшения эксплуатационных свойств. К ним относятся:

1 Присадки - преимущественно те же, что используются в товарных маслах (моторных, трансмиссионных и т. п.). Пред- ставляют собой маслораство- римые поверхностно-активные вещества и составляют 0,1-5% от массы смазки;

2 Наполнители - улучшают антифрикционные и гермети- зирующие свойства. Представ- ляют собой твердые вещества, как правило, неорганического происхождения, нерастворимые в масле (дисульфид молибдена, графит, слюда и др.), составляют 1-20% от массы смазки;

3 Модификаторы структуры - способствуют формированию более прочной и эластичной структуры смазки. Представляют собой поверхностно-активные вещества (кислоты, спирты и др.), составляют 0,1- 1% от массы смазки.

Основные показатели качества смазок:

Пенетрация (проникновение) - характеризует консистенцию (густоту) смазки по глубине погружения в нее конуса стандартных размеров и массы. Пенетрация измеряется при различных температурах и численно равна количеству миллиметров погружения конуса, умноженному на 10.

Температура каплепадения - температура падения первой капли смазки, нагреваемой в специ- альном измерительном приборе. Практически характеризует температуру плавления загустителя, разрушения структуры смазки и ее вытекания из смазываемых узлов (определяет верхний температурный предел работоспособности не для всех смазок).

Предел прочности при сдвиге - минимальная нагрузка, при которой происходит необратимое разрушение каркаса смазки и она ведет себя как жидкость.

Водостойкость - применитель- но к пластичным смазкам обозначает несколько свойств:

- Устойчивость к растворению в воде

- Способность поглощать влагу

- Проницаемость смазочного слоя для паров влаги

- Смываемость водой со смазывае- мых поверхностей.

Механическая стабильность - характеризует тиксотропные свойства, т.е. способность смазок практически мгновенно восстанав- ливать свою структуру (каркас) после выхода из зоны непосредственного контакта трущихся деталей. Благода- ря этому уникальному свойству смазка легко удерживается в негерметизиро- ванных узлах трения.

Термическая стабильность - способность смазки сохранять свои свойства при воздействии повышен- ных температур.

Коллоидная стабильность - характеризует выделение масла из смазки в процессе механического и температурного воздействия при хранении, транспортировке и приме- нении.

Химическая стабильность - характеризует в основном устойчи- вость смазок к окислению.

Испаряемость - оценивает количество масла, испарившегося из смазки за определенный промежуток времени, при ее нагреве до макси- мальной температуры применения.

Коррозионная активность - способность компонентов смазки вызывать коррозию металла узлов трения.

Защитные свойства - способность смазок защищать трущиеся поверхности металлов от воздействия коррозионно-активной внешней среды (вода, растворы солей и др.).

Вязкость - определяется величи- нами потерь на внутреннее трение в смазке. Фактически определяет пусковые характеристики механизмов, легкость подачи и заправки в узлы трения.

Пластичные смазки по консистенции занимают промежуточное положение между маслами и твердыми смазоч- ными материалами (графитами).

Несмотря на отсутствие в качестве критериев разбивки на классы других характеристик смазок, эта классифи- кация признана основополагающей во всех странах. Некоторые произ- водители указывают в документации не только класс смазки, но и уровень пенетрации.

Классификация пластичных смазок

Следует отметить, что не все нижепе- речисленные классификации являют- ся общепринятыми для отечественных и зарубежных производителей.

По типу масла (основы):

- На нефтяных маслах (полученных переработкой нефти)

- На синтетических маслах (искусственно синтезированных)

- На растительных маслах

- На смеси вышеперечисленных масел (в основном нефтяных и синтетических)

По природе загустителя:

Мыльные - это смазки, для производства которых в качестве загустителя применяют мыла (соли высших карбоновых кислот). В свою очередь, их подразделяют на натриевые (созданы в 1872 г.), кальциевые и алюминиевые (созданы в 1882 г.), литиевые (созданы в 1942 г.), комплексные (например, комплексные кальциевые, комплексные литиевые) и др. На мыльные приходится более 80% всего производства смазок.

Углеводородные - смазки, для производства которых в качестве загустителя используются парафины, церезины, петролатумы и др.

Неорганические - смазки, для производства которых в качестве за- густителя используются силикагели, бентониты и др.

Органические - смазки, для производства которых в качестве за- густителя используются сажа, поли- мочевина, полимеры и др.

Классификация смазок по консистенции (густоте) Разработана NLGI (Национальный институт смазочных материалов США), Согласно этой классификации смазки делят на классы в зависимости от уровня пенетрации - чем больше численное значение пенетрации, тем мягче смазка. Классификация NLGI пластичных смазок по консистенции приведена в табл. 1 (соответствует сортам по DIN 51818. DIN - Институт стандартов Германии).

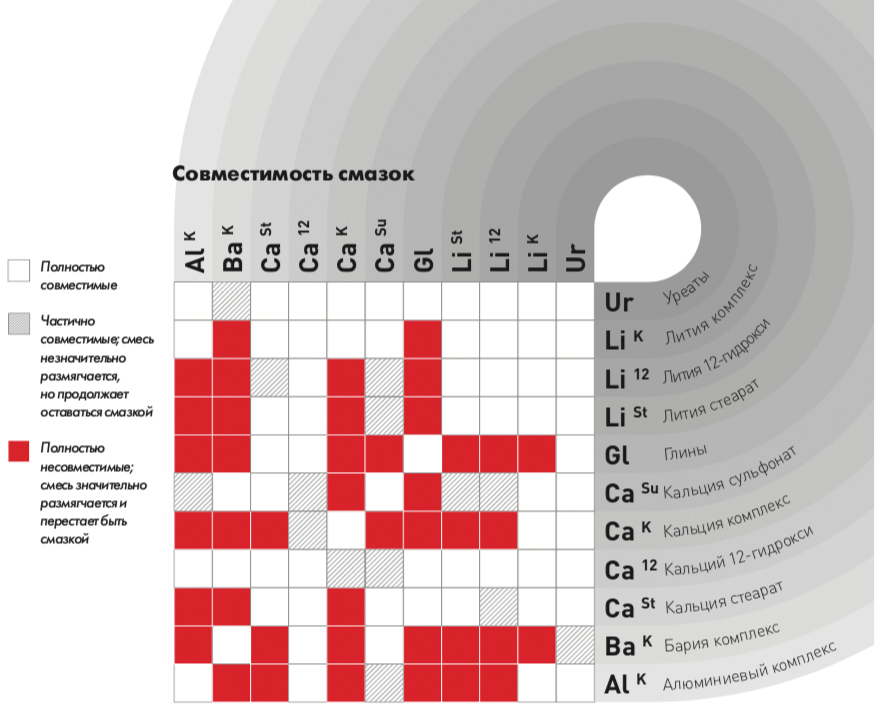

Реологические свойства смазок (структурная вязкость) гораздо меньше зависят от температуры, чем у масел. Самыми распространенными явля- ются мылозагущенные смазки, где в качестве загустителя используются литиевые, натриевые, кальциевые и другие соли жирных кислот (мыла). Такие смазки становятся жидкими, когда температура каплепадания превышена. Отлично от совместимости базовых масел, загустители должны рассматриваться на совместимость для совместного использования. Любая несовместимость отрицательно влияет на производительность смазок. Современные смазки сформированы таким образом, что во время крити- ческих нагрузок их присадки создают смазывающую пленку, которая обеспе- чивает надежность функционирова- ния. Определяется величинами потерь на внутреннее трение в смазке. Факти- чески определяет пусковые характе- ристики механизмов, легкость подачи и заправки в узлы трения.

Число пенетрации (вязкость для кон- систентных смазок) определяется по глубине проникновения конуса в слой смазки под действием силы тяжести. Так определяется принадлежность смазки к определенному классу NLGI.

Таблица 1. Классификация смазок NLGI по консистенции

| Класс | Диапазон пенетрации | Визуальная оценка консистенции |

|---|---|---|

| 000 | 445...475 | Очень мягкая, аналогичная очень вязкому маслу |

| 00 | 400...430 | Очень мягкая, аналогичная очень вязкому маслу |

| 0 | 355...385 | Мягкая |

| 1 | 310...340 | Мягкая |

| 2 | 265...295 | Вазелинообразная |

| 3 | 220...250 | Почти твердая |

| 4 | 175...205 | Твердая |

| 5 | 130...160 | Твердая |

| 6 | 085...115 | Очень твердая, мылообразная |

| Примечание. Пластичные смазки, используемые на легковом автомобиле, принадлежат, как правило, ко второму классу. | ||

Строение смазок

Составы пластичных смазок

| Базовая основа |

|---|

| Минеральные масла: Парафиновая Нафтеновая Ароматическая |

| Синтетические масла: Олефиновые полимеры Акриловые ароматики Сложные эфиры Спирты Простые эфиры Силиконы Фторированные углеводороды Фторированные полиэфиры |

| Загустители |

|---|

| Мыла (Li, Na, Ca, Ba, Al): Стандартные Гидроокисные Комплексные |

| Органические загустители (свободные от мыл): Поликарбамиды PTFE (тефлон) РЕ (полиэтилен) |

| Неорганические загустители: Бентонитовые соединения (оксиды алюминия) Вспененная окись кремния (SiO2) |

| Твердые добавки: Дисульфид молибдена Графит |

| Присадки |

|---|

| Для работы в условиях высоких давлений |

| Для снижения износа |

| Модификаторы трения (антифрикционные присадки) |

| Улучшающие адгезию |

| Антиокислительные |

| Антикоррозийные |

| Твердые добавки: Дисульфид молибдена Графит |

Маркировка смазок

| K | P | 2 | K | -30 |

|---|---|---|---|---|

| Буквенное обозначение (тип смазки) 1 |

Типы присадок и основы 2 |

Класс консистенции по NLGI 3 |

Дополнительное буквенное обозначение (максимальная температура применения, водостойкость) 4 |

Дополнительный индекс (минимальная температура применения) 5 |

1 Буквенное обозначение (тип смазки)

| Буквенное обозначение |

Тип пластичной смазки в соответствии с типом узла трения |

|---|---|

| K* | Пластичные смазки для роликовых подшипников качения, подшипников скольжения, поверхностей скольжения по стандарту DIN 51825 |

| G | Пластичные смазки для закрытых приводов по стандарту DIN 51826 |

| OG | Пластичные смазки для открытых приводов, зубчатых приводов (адгезивные смазки без битума) |

| M | Пластичные смазки для подшипников скольжения и уплотнителей ** |

* по стандарту ISO/TR3498 используется XM вместо характерной буквы K

** более легкие требования,чем для пластичных смазок K

2 Типы присадок и основы.

Если в обозначении отсутствуют буквенные коды,означающие, что в основе смазки синтетическое базовое масло, значит, используется минеральное.

| Буквенное обозначение |

Смазки |

|---|---|

| F | Для смазок с твёрдыми добавками (графит, полисульфид молибдена) |

| P | Присадки для смазок для снижения трения и износа в зоне повышенного трения и/или для повышения допускаемой нагрузки |

| E | Полиэфирное базовое масло |

| FK | Фторуглеводородное базовое масло |

| HC | Синтетическое углеводородное базовое масло |

| PH | Базовое масло на основе эфиров фосфорной кислоты |

| PG | Полигликолевое базовое масло |

| SI | Силиконовое базовое масло |

| X | Другие типы базовых масел |

3 Класс консистенции по NLGI

| Класс консистенции по NLGI / DIN 51818 |

Пенетрация (10 -1 мм) определяется по DIN ISO 2137 |

Свойства | Смазки |

|---|---|---|---|

| 000 | 445 – 475 | Водянистая (очень жидкая) | Смазки для трансмиссий |

| 00 | 400-430 | Жидкая | |

| 0 | 355-385 | Полужидкая | |

| 1 | 310-340 | Очень мягкая | Смазки для роликовых подшипников качения Смазки для подшипников скольжения |

| 2 | 265-295 | Мягкая | |

| 3 | 220-250 | Полутвердая | |

| 4 | 175-205 | Твердая | |

| 5 | 130-160 | Очень твердая | Смазка для опорных подшипников |

| 6 | 85-115 | Сверхтвердая |

4 Дополнительное буквенное обозначение (максимальная температура применения, водостойкость)

| Дополнительная буква |

Максимальная температура применения по стандарту DIN 51821 |

Характер поведения по отношению к воде по стандарту DIN 51807, часть 1. Уровень анализа по DIN 518071) |

|---|---|---|

| C | +60 °C | 0-40 или 1-40 |

| D | 2-40 или 3-40 | |

| E | +80 °C | 0-40 или 1-40 |

| F | 2-40 или 3-40 | |

| G | +100°C | 0-90 или 1-90 |

| H | 2-90 или 3-90 | |

| K | +120 °C | 0-90 или 1-90 |

| M | 2-90 или 3-90 | |

| N | +140°C | Как предусмотрено (нет требований) |

| P | +160°C | |

| R | +180°C | |

| S | +200 °C | |

| T | +220 °C | |

| U | свыше +220 °C |

5 Дополнительный индекс (минимальная температура применения)

| Дополнительный индекс | Минимальная температура применения |

|---|---|

| -10 | –10°C |

| -20 | –20 °C |

| -30 | –30 °C |

| -40 | –40 °C |

| -50 | –50 °C |

| -60 | –60 °C |

-

Смазка ШРУС с дисульфидом молибдена LM 47 Langzeitfett + MoS2

Темно-серая консистентная смазка второго класса NLGI для первичной и регулярной смазки высоконагружен- ных деталей автомобилей, инструмен- тов, механизмов и сельскохозяйствен- ных машин. Таких как подшипники качения и скольжения, шлицевые валы, резьбы, шарниры равных угло- вых скоростей (ШРУС), используемые в приводах ведущих колес самоходной техники. Хорошо воспринимает высо- кие ударные нагрузки и скорости вра- щения. Стойка к воздействию воды. Температурный диапазон использова- ния от -30°С до +125°С.

Соответствует немецкому индустриальному стандарту DIN 51 502:

KPF2K-30

-

Смазка для карданных крестовин и подшипников Mehrzweckfett

Желто-коричневая консистентная смазка второго класса NLGI для первичной и регулярной смазки деталей автомобилей, инструментов, механизмов и сельскохозяйственных машин. Таких как подшипники качения и скольжения, шлицевые валы, карданные крестовины и в качестве универсальной смазки. Стойка к воздействию воды. Температурный диапазон использования от -30°С до +125°С.

Соответствует немецкому индустри- альному стандарту DIN 51 502:

K2K-30

-

Высокотемпературная смазка для ступиц подшипников LM 50 Litho HT

Темно-синяя высокотемпературная консистентная смазка второго клас- са NLGI для первичной и регулярной смазки высоконагруженных тепло- напряженных деталей автомобилей и сельскохозяйственных машин: сту- пичных подшипников, нагруженных шарниров и в качестве универсальной смазки. Хорошо воспринимает удар- ные нагрузки. Стойка к воздействию воды. Температурный диапазон ис- пользования от -30°С до +160°С.

Соответствует немецкому индустриальному стандарту

DIN 51502 KР 2 Р-30

-

Белая универсальная смазка Weisses Universal-Fett

Белая грязеотталкивающая конси- стентная смазка второго класса NLGI для первичной и регулярной смазки подшипников скольжения, качения, шарниров, направляющих и шпин- делей машин пищевой, бумажной, текстильной и швейной промышлен- ности, производства напитков и в бытовых приборах. Содержит твердые сухие смазывающие вещества, выдер- живает высокие давления и нагрузки. Не токсична, соответствует требова- ниям LGA. Температурный диапазон использования от -30°С до +125°С.

Соответствует немецкому индустри- альному стандарту

DIN 51502 KF2K-30

-

Жидкая консистентная смазка для центральных систем Fliessfett ZS KOOK-40

Светло-бежевая консистентная смаз- ка NLGI 00 для централизованной си- стемы смазки грузовых автомобилей и промышленных редукторов, требу- ющих такой смазочный материал. Для подшипников качения и скольжения, шестерен, шаровых опор и наконечни- ков, шкворней и т.п. Стойка к воздей- ствию воды и низких температур. Тем- пературный диапазон использования от -40°С до +120°С.

Соответствует немецкому индустри- альному стандарту DIN 51502:

KOOK-40

-

Белая универсальная смазка Weisses Universal-Fett

Светло-бежевая консистентная смаз- ка первого класса NLGI для подшип- ников, петель, направляющих, ре- дукторов, в том числе работающих на высоких оборотах. Для промышлен- ного и любительского использования в случаях, если требуется смазочный материал повышенной липкости. Стойка к воздействию воды и низких температур. Температурный диапазон использования от -30°С до +100°С.

Соответствует немецкому индустри- альному стандарту DIN 51 502:

K1G-30

-

Смазка для различных приводов Thermoflex Spezialfett

Светло-бежевая консистентная смазка второго класса NLGI для вы- соконагруженных подшипников, на- правляющих, редукторов, в том числе работающих на высоких оборотах. Оптимальна для смазки комбиниро- ванных пар трения, например: ме- талл-пластик. Обладает чрезвычайной стойкостью к окислению и высоким сроком службы. Стойка к воздействию воды и низких температур. Темпера- турный диапазон использования от -50°С до +150°С.

Соответствует немецкому индустри- альному стандарту DIN 51 502:

KНС2N-50

-

Силиконовая смазка Silicon-Fett

Плотно прилипающая, желеобразная густая силиконовая смазка, пред- назначенная для смазки пластика, а также кинематических пар из пласти- ка и металла. Смазка для различных контактных зон, таких как стык рези- новых уплотнителей дверей и кузова автомобиля, направляющих сидений, соединений шлангов с пластиковыми и/или резиновыми элементами и т.п. Защищает резиновые и пластиковые детали от высыхания и воздействия ультрафиолета. Загуститель – сили- кагель. Температурный диапазон от -40°C до +200°C.

Обозначение в соответствии с DIN 51502:

KSI2 S-40